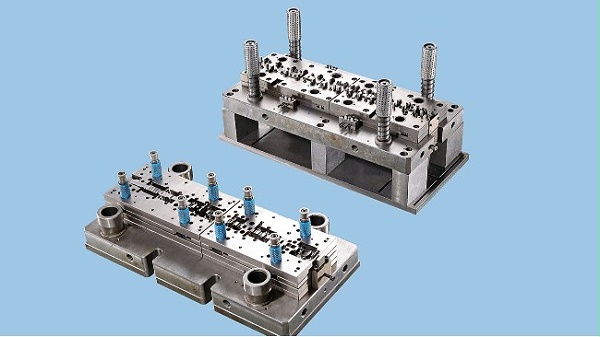

连续冲压模具是一种既节约成本又高-效率的,产品通常是精度高和批量大的,是很多精密冲压件厂家的选择。今天我们先来了解一下连续冲压模具在生产过程中常见几类的问题,避免下列情况的发生,有助于生产出好的冲压件产品和高的加工效率。

一、精密冲压件模具弹簧损耗:

模具弹簧易损坏,这是一个在生产中容易被忽视的问题,不同的精密冲压件需要不同强度的模具,所以连续模具弹簧也需要要求定期的保养和更换,我们也见过很多同行基本上不维修甚至不更换模具,乃至模具出问题损坏或者尺寸偏移查问题的时候也没有找到原因。

二、精密冲压件模具凸模磨损快:

1.精密冲压件模具间隙偏小;

2.凸凹模对中性不好,模具导向组件和模座精度不够等情况导致成型模具出料不顺;

3.凸模经过长期不间断的生产,使模具冲压形成冲针过热,导致凸模温度过高,磨损加快;

4.机床模具精度不高,冲针偏离上模,导致凸模和凹模损坏;

5.模具刃磨方式不准确,导致模具退火,磨损更快。

三、精密冲压件模具对中性问题通常存在以下几个问题:

1.模具的设计和精度不能满足要求;

2.模具设计间隙不合理;

3.模具凸模的导套精度不够;

4.长期使用后模具磨损导致中性不良;

5.机床上下转盘模具安装座对中性不良。