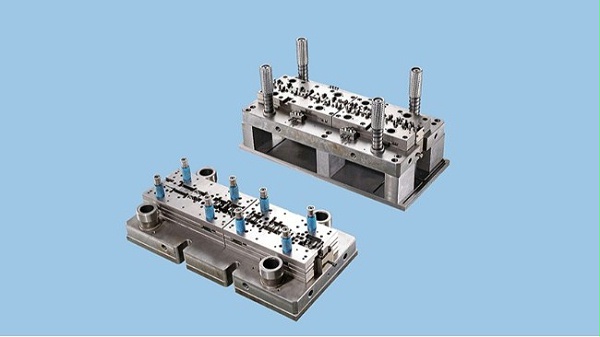

屹纬精密,我们采用的连续模生产工艺,可以让多个工序在同一副模具中进行,因此具有一次性成型的巨大好处。所有的高精密连续拉伸模具都由我们自主研发制作,前面已经讲述过在设计冲压连续模时需要注意的6个事项,需要注意其实还有很多,本文我们接着说。

1,多凸模冲压时,小凸模的长度不宜过大

对于多凸模冲压模具,可根据凸模尺寸大小做成不同高度的凸模,形成阶梯形布置,它可避免各凸模冲压力的maximum,同时产生可有效降低模具的冲压力。要注意小凸模的长度不宜过大,否则会因为刚性不足而出现问题。

2,在连续模等自动冲模中不宜用橡皮、聚氨酯橡胶做弹性元件

对于连续模这种高/效率的生产模具,如果采用橡皮和聚氨酯这种弹性元件卸料,一方面卸料力可能不足,卸料不可靠,另一方面,它们的寿命也有限,为了保证连续模可靠地正常工作,减少维修,一般应采用寿命在100万以上的强力方弹簧做卸料元件。

3,连续冲压模中复杂的形状不宜一次冲出

连续冲压模中复杂的形状不宜一次冲出,应分解为若干个简单的孔形,并分成几步进行冲压。

4,连续拉深模不能忽视空工位的设计

在长带料上进行连续拉深,中间不进行材料退火等处理,具有生产效率高,省工序,能实现自动冲压等特点。对于多道拉深的连续拉深模,在设计排样图时,常在首/次拉深以后留一二个空工位,留出一些余地,以便试模后还可作适当的变更与调整。

5,连续模的浮料销槽宽要设计合理

为了使材料送进准确,避免刮擦凹模工作面,一般应将卷料举起来,减少送料阻力,为此在材料宽度方面使用了侧面导板、侧压装置和浮料销。侧面导板和侧压块用于精度较低的连续模的材料侧面定位,浮料销用于精度高的连续模的材料侧面定位。

6,连续冲压模的卸料板不宜忽视导向装置

卸料板(卸料装置)的设计是一项重要的内容。卸料板设计不好,不仅影响连续模的生产效率,而且会降低连续模的使用寿命,增加维修费用,因此,应引起模具设计者足够的重视。