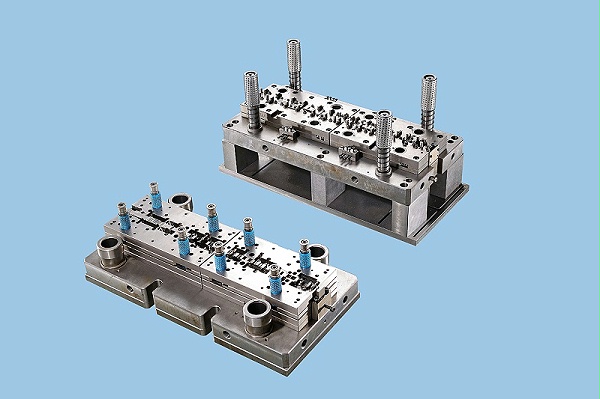

冲压模具作为冲压生产过程之中的重要工具,具有一些自身特点。冲压加工厂在进行冲压模具设计时,需要从科学合理的角度考虑,提高模具的使用寿命、耐久性、生产效率,降低生产成本,保证产品质量。屹纬精密—36年冲压件定制加工经验,可根据客户需求定制各种复杂精密冲压件产品。 那么,在设计模具时,我们应该注意什么呢,屹纬精密接下来会告诉您。

1.在模具设计之中,模具材料的选择,热处理和表面处理。

2.带材设计是对产品成形过程的分析,它基本上决定了模具的成功与否。

在设计材料带以前,我们需要了解零件的公差要求、材料性能、冲压吨位、冲压台、SPM(每分钟冲压次数)、进料方向、进料高度,模具厚度要求、材料利用率和模具使用寿命。在设计料带时,应同时进行CAE分析,主要考虑材料减薄率,并与客户进行更多沟通。

3.测试模具时,确保缓慢关闭上模具。在拉伸过程之中,确保使用保险丝测试材料层厚度。当料位间隙达到材料厚度时,再次尝试模具,必须首先对齐刀刃。对于拉延筋,请使用活动镶块调整拉延筋的高度。模具匹配之后,必须在夹具之上测量基准孔和基准面,或发送至CMM进行3D报告。

4.对于弯曲较多的零件,应在模具调整过程之中根据工艺逐步调整弯曲。

5.调整成形角度时,可以在弯曲过程之中减小R角度或移动折线参考,以达到成形角度。

6.在模具调整过程之中,垫片主要用于调整成型凸模的高度,或从左向左移动成型凸模。垫圈通常使用不锈钢硬件。

7.对于受成型影响的修边线,成型之后需选择切割,特殊位置可通过横切实现。

8.对于多个基准孔位,采用一次冲孔成形的方法,避免分步冲孔之后影响精度。

9.对于产品断裂,可采用多种方法,如在晚期拉伸过程之中添加包装、挤压、增加板棒和开口的成形面积等。模具改造后应进行CAE分析。