精密注塑件产品在 注塑加工过程中难免会出现毛刺的问题,大多是发生在模具的分合位置上。注塑产品毛刺过大是有哪些原因造成的呢?答案是很大程度上是由于模具或机台锁模力失效造成的。下面我们来仔细分析一下几种成因,并给出有效的解决办法。

1,锁模力不足

降低注射压力或者提高锁模力。应选用锁模力够的机台,锁模机铰磨损或锁模油缸密封元件出现滴油或回流而造成锁模力下降。加温系统失控造成实际温度过高应检查热电偶、加热圈等是否有问题。若根据具体情况改用流动性好的塑料采用低压成型,有时也是很有成效的。

2,塑料的流动性过大或加太多的润滑剂

应适当降低压力、速度、温度等,减小润滑剂的使用量,必要时要选用流动性低的塑料。

3,模具表面有异物

模具合模面上有异物,必然会产生毛刺。解决这个问题,应清扫于净模具表面,使合模面密贴。

4,模具型腔分布不衡或平行度不够造成受力不平衡而造成局部毛刺

应在不影响制件完整性前提下流道应尽量安置在质量对称中/心。

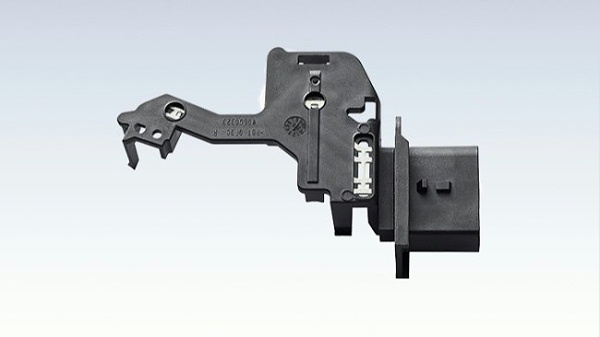

5,模具中活动构件、滑动型芯受力不平衡时会造成毛刺

调整使之平衡,滑动型芯的配合很重要。

6,模具排气不良时受压的空气会使模的分型面胀开而出现毛刺

应开设良好的排气系统,或在分型面上挖排气沟。

7,加工、调整方面

设置的温度、压力、速度过高时应采用分段注射。因为注射时间、保压时间、加料量过多都会造成飞边;调节时,锁模机铰未伸直或开、锁模时调模螺母经常会动而造成锁模力不足出现毛刺等。